Assemblea della Federazione della Filiera della Carta e della Grafica

«Più lettura, più comunicazione, più cultura»

Si è svolta lunedì a Milano l’Assemblea pubblica della Federazione della Filiera della Carta e della Grafica che rappresenta i comparti industriali di Assografici (grafica e cartotecnica/trasformazione), Assocarta (carta) e Acimga (macchine per la grafica e cartotecnica); una filiera che rappresenta 19.400 aziende, con oltre 170.000 addetti, un fatturato 2015 di 23,5 miliardi di euro (pari all’1,4% del PIL italiano) e un saldo attivo della bilancia commerciale di 3,8 miliardi di euro.

«Più lettura, più comunicazione, più cultura», un titolo impegnativo ha evidenziato il Presidente della Federazione Pietro Lironi aprendo i lavori e soffermandosi sul filo conduttore che unisce i tre sostantivi. «Con la lettura si comunica, si scambiano idee, ci si confronta dialetticamente e la comunicazione oggi pervade ogni nostro istante senza limiti di spazio e di tempo. Con la cultura invece si formano le coscienze, si nutre il cervello, si fanno crescere le generazioni». Come impegnative sono state le iniziative messe in campo dalla Federazione nell’ultimo anno per diffondere l’utilità e l’importanza della lettura, azioni rivolte soprattutto al mondo politico, affinché le istituzioni possano assumersi una precisa responsabilità in questa direzione, adottando efficaci misure di incentivazione e stimolo.

Con una panoramica economica sui settori rappresentati dalle Associazioni che costituiscono la Federazione il Presidente ha completato il quadro in cui operano oggi le imprese. Analizzando i singoli settori ha evidenziato che a fronte della forte caduta di fatturato e addetti dell’industria grafica, dal 2007 in poi e proseguita negli anni più recenti, si evidenzia nel 2015 una discreta ripartenza del settore cartario e cartotecnico-trasformatore e una forte crescita del settore delle macchine grafiche e per il converting.

Dal lato della domanda, fra 2007 e 2015, i consumi di prodotti culturali (libri e giornali) si sono ridotti del 35%, scendendo sotto l’1% della spesa complessiva delle famiglie italiane, mentre gli investimenti pubblicitari sulla stampa si sono più che dimezzati (-56%)! Questo in un paese, l’Italia, che sta al terzultimo posto UE per tassi di lettura. Per questo la Federazione ha proposto al Governo due iniziative di politica fiscale, per stimolare i consumi di prodotti culturali e la pubblicità sulla stampa: poter detrarre dalla dichiarazione dei redditi le spese per l’acquisto di libri e prevedere la detassazione della pubblicità incrementale.

Possiamo vivere nel mondo una vita meravigliosa se sappiamo lavorare e amare, lavorare per coloro che amiamo e amare ciò per cui lavoriamo. Lev Tolstoj

Dopo l’apertura del Presidente, tre ospiti hanno animato il dibattito, coordinato da Cristiano Militello, noto inviato di Striscia la Notizia, attore, cabarettista e conduttore televisivo e radiofonico. Paolo Mieli, giornalista, storico, scrittore, è stato Direttore del Corriere della Sera, de La Stampa e Presidente di RCS Libri; Andrea Favari, Amministratore Delegato de il Giornale, Società europea di edizioni spa e Christian Rocca, Direttore di IL, mensile de Il Sole 24 Ore.

«Dietro a internet c’è la carta: chi produce, lo fa per la carta, e poi “quelli” del web rapinano i contenuti e li pubblicano gratis su web. La carta, quindi, non ne riceve beneficio, anzi, fa la “donatrice di sangue”» ha esordito Paolo Mieli, che ha ricordato che in passato la carta si trovò a combattere con un altro mostro, la televisione, e dopo la crisi degli anni 70-80, si è ripresa; anche allora si pensava che la TV avrebbe distrutto la carta, ma non fu così. La speranza è, ovviamente, che anche questa volta la carta non soccomba, come si dice da anni… ma ancora questo non è avvenuto.

Il web è superficiale, frettoloso, va benissimo per aggiornarsi in tempo reale, ma la depositaria degli approfondimenti resta la carta. Paolo Mieli si auspica che la filiera, oltre al bonus cultura, trovi forme di vita che non richiedano il sacrificio di “qualcun altro”, e che siano durature nel tempo, perché gli incentivi favoriscono solo i furbetti.

Anche perché, termina, nessuno si è mai sostenuto con il web: non ci sono esperienze di editori, se non casi sporadici, che sopravviva grazie al web.

Cosa stanno facendo “i vicini europei”? Christian Rocca ha portato l’esperienza del Guardian e di Le Monde.

Il famoso quotidiano britannico ha adottato la strategia del Digital First, ovvero produzione di contenuti di alto livello solo per internet: hanno avuto grande successo e sono sbarcati anche negli USA come primo produttore di news al mondo. La qualità era altissima, ma hanno fatto debiti per milioni di sterline. È un modello che non si regge in piedi dal punto di vista economico.

Le Monde, che fino pochi anni fa era sull’orlo del fallimento, è stato comprato da un gruppo di imprenditori francesi e in cinque anni, puntando sulla qualità dell’offerta giornalistica per la carta e sulla sobrietà dei contenuti hanno risollevato le sorti del quotidiano.

Qualità, brand, storia e tradizione sono secondo Rocca le chiavi per vincere. «Il futuro dei giornali è guardare il passato, tornare a come si era prima dell’avvento del web».

Il Sole 24 ore ha puntato sugli abbonamenti online, e già da tre anni c’è il sito a pagamento. «Ma il target è diverso: i nostri abbonati usano il Sole per aggiornamento professionale, sono avvocati, bancari imprenditori… quindi disposti a pagare per contenuti di qualità – dice Rocca, che conclude, senza alcun dubbio – certo è che i contenuti fatti per il web non devono avere una qualità inferiore rispetto a quelli per la carta, altrimenti non ci sarebbe nessuno disposto a pagarli».

Quali posso essere, dunque, le soluzioni per uscire dall’empasse?

Favari ha portato l’esempio del caso della sua testata, che ha copiato da un giornale tedesco: produrre nuove edizioni di libretti, tascabili, su diversi temi. Ogni settimana stampano 10.000 copie, 48 pagine che vengono vendute a 2,50 €: l’iniziativa si è rivelata un successo.

«Credo sia importante essere coerenti con la propria storia e il proprio lettore, noi de il Giornale, che siamo “forti” sulla storia, stiamo cavalcando questo filone, per esempio con la tanto discussa edizione del Mein Kamp, uscito con una collana di libri storici, che hanno dovuto ristampare»; e conclude «visto che è molto difficile inventarsi qualcosa di nuovo, ma è più facile adattare alla nostra realtà qualcosa che già esiste, esorto tutti a fare proposte in questo senso: cosa possiamo replicare in Italia, che è già stato fatto altrove?»

Un’altra proposta, di Rocca, per uscire da questa stagnazione, è fare pubblicazioni indipendenti per micro nicchie (B2C, nda): in Germania proliferano queste esperienze, su qualsiasi aspetto della vita quotidiana, c’è così la rivista per l’allevatore moderno, o la rivista sulle birre artigianali, solo per farne due esempi. «In Italia, che io sappia, non ci sono molti casi simili». Anche in questo senso la qualità deve essere alta, sono riviste con contenuti validi, ma anche fatte bene, da collezionare, con una bella carta e ottime finiture, «perché dobbiamo fare in modo che un allevatore esca di casa solo per comprare il prodotto fatto per lui». I numeri di ogni pubblicazione sono bassi, ma se mettiamo tutte queste pubblicazioni, insieme, fanno massa critica. Il lettorato è in cerca di prodotti fatti bene, di qualità, ed è disposto anche a spendere di più. E conclude «dobbiamo smetterla di dire che facciamo prodotti per il lettore medio, perché il lettore medio non esiste: il lettore medio cerca e si accontenta dei contenuti del web. Perché come dice Joseph Topolski, noto commentatore americano, rappresentante degli editori, le sorti dei giornali in carta non verranno mai sollevate dalla tecnologia, ma soprattutto, “il problema dell’editoria è che si pubblicano troppe schifezze”.

Chi non legge, a 70 anni avrà vissuto una sola vita: la propria. Chi legge avrà vissuto 5.000 anni: c’era quando Caino uccise Abele, quando Renzo sposò Lucia, quando Leopardi ammirava l’infinito… perché la lettura è un’immortalità all’indietro. Umberto Eco

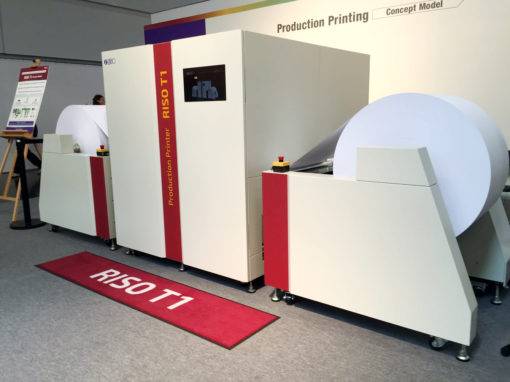

Oltre alla gamma attuale, presentata in configurazioni per applicazioni verticali, Wrapping Envelope Finisher e Perfect Binder, ha dato spazio a due nuove famiglie di stampanti, rispettivamente da 120 e 160 ppm che saranno introdotte sul mercato italiano a partire dal prossimo autunno. La serie SF con innovative caratteristiche tecniche e un motore da 120 ppm con un design e funzionalità che la collocano in modo trasversale nel mercato Office Power e Light Production e la nuovissima serie GD con 160 ppm e cinque colori per una resa ancora migliore della qualità di stampa, adatta a una fascia di mercato con esigenze superiori, sia per volumi che qualitative con la possibilità di essere interfacciata con il nuovo RIP Fiery di Efi. Particolare interesse è stato destato da due modelli concept, ideati per la stampa transazionale: T2 a foglio con velocità di 150 ppm stampati in fronte/retro (300 facciate al minuto) e la T1 a bobina con luce di stampa da 520 mm e una velocità di stampa in quadricromia simultanea in F/R da 42 metri al minuto e in mono da 84 metri al minuto.

Oltre alla gamma attuale, presentata in configurazioni per applicazioni verticali, Wrapping Envelope Finisher e Perfect Binder, ha dato spazio a due nuove famiglie di stampanti, rispettivamente da 120 e 160 ppm che saranno introdotte sul mercato italiano a partire dal prossimo autunno. La serie SF con innovative caratteristiche tecniche e un motore da 120 ppm con un design e funzionalità che la collocano in modo trasversale nel mercato Office Power e Light Production e la nuovissima serie GD con 160 ppm e cinque colori per una resa ancora migliore della qualità di stampa, adatta a una fascia di mercato con esigenze superiori, sia per volumi che qualitative con la possibilità di essere interfacciata con il nuovo RIP Fiery di Efi. Particolare interesse è stato destato da due modelli concept, ideati per la stampa transazionale: T2 a foglio con velocità di 150 ppm stampati in fronte/retro (300 facciate al minuto) e la T1 a bobina con luce di stampa da 520 mm e una velocità di stampa in quadricromia simultanea in F/R da 42 metri al minuto e in mono da 84 metri al minuto.