Dopo rinvii e lavori di rifinitura, dall’inizio dell’anno è diventata obbligatoria l’etichettatura degli imballaggi. Per aiutare le aziende chiamate a rispondere a tale obbligo, sono state pubblicate le “Linee guida sull’etichettatura degli imballaggi”. Uno strumento importante per fare chiarezza su cosa e come fare. FCG e Comieco vi hanno dedicato un webinar a fine dicembre.

Entrato in vigore il 1° gennaio 2023, l’obbligo all’etichettatura degli imballaggi interessa le aziende che fanno capo a Federazione Carta e Grafica (FCG). Etichettare un imballaggio ha una valenza fondamentale nella raccolta e nel riciclo dei materiali. Dare la corretta indicazione di quale materiale lo componga e di come debba essere smaltito una volta terminato il proprio compito è un tassello importante per rendere sempre più efficiente il sistema di recupero delle materie. Ma quali sono gli obblighi a cui devono rispondere le aziende produttrici e utilizzatrici di questi imballaggi? Se n’è parlato durante il webinar organizzato da FCG, in collaborazione con Comieco, lo scorso 19 dicembre e dedicato alle “Linee guida sull’etichettatura degli imballaggi”. Un incontro per fare il punto della situazione in un momento storico delicato per gli imballaggi che, ha ricordato nell’introdurre il webinar Massimo Medugno, direttore generale della Federazione, sono sotto i riflettori anche per il nuovo regolamento europeo su riciclo e riuso.

L’iter normativo

L’etichettatura degli imballaggi è un tema in discussione da molto tempo e ha vissuto, anche a livello normativo, diversi passaggi.

La necessità dell’etichettatura, spiega Italo Vailati, vice direttore di Assografici, era nata quasi trent’anni fa, con la direttiva 1994/62/CE sugli imballaggi e sui rifiuti da imballaggi che, all’articolo 8, dedicato a marcatura e sistema di identificazione, parlava del recupero e del riciclaggio dei materiali, decretando che si dovesse dichiarare di quale materiale fosse composto un imballo e come lo si dovesse smaltire a fine vita. A livello normativo si ritrattò il tema ancora dodici anni dopo, con il decreto legislativo n. 152 del 3 aprile 2006 in cui si stabiliva che la natura dei materiali di un imballaggio dovesse essere identificata e classificata da parte dell’industria interessata. Si prevedeva, tra l’altro, l’emanazione di un apposito decreto del Ministero dell’ambiente per lo smaltimento e per la marcatura degli imballaggi, per quest’ultima si sarebbe dovuto tenere conto di quanto stabilito in merito della Decisione 97/129/CE della Commissione europea. Questo decreto ministeriale però non vide mai la luce.

Fu invece con il decreto legislativo 116/2020 che si fece un passo importante per i settori industriali che si occupano di imballaggi: all’articolo 3 il d.lgs apporta le modifiche alla precedente dicitura e parla esplicitamente di “produttori”, introducendo l’obbligo da parte loro di marcatura degli imballaggi, sempre sulla base della Decisione 97/129/CE. Se ne esplicitano anche le modalità, indicando come riferimento non più un decreto specifico, bensì semplicemente le norme UNI: “per facilitare la raccolta, il riutilizzo, il recupero ed il riciclaggio degli imballaggi, nonché per dare una corretta informazione ai consumatori sulla destinazione finale degli imballaggi”.

Ultima tappa dell’iter normativo è il decreto n. 360 del 28 settembre 2022, pubblicato il successivo novembre che, in allegato, porta le Linee guida del Ministero dell’ambiente e della sicurezza energetica (Mase) – evoluzione del precedente Ministero della transizione ecologica (Mite). Da lì la tappa finale con l’entrata in vigore, il 1° gennaio di quest’anno, dell’obbligo all’etichettatura degli imballaggi.

Obbligo: per chi e a cosa

Si è detto che il d.lgs 116/2020 parla di “produttori”, di chi si tratti nei fatti, precisa Vailati, lo spiega l’articolo 218: per “produttori” si intendono “i fornitori di materiali di imballaggio, i fabbricanti, i trasformatori e gli importatori di imballaggi vuoti e di materiali di imballaggio”. Questa precisazione è fondamentale, in quanto indica a chi è in capo l’obbligo dell’etichettatura.

Tale obbligo riguarda gli imballaggi di prodotti venduti in Italia, mentre nel caso in cui siano destinati alla vendita all’estero l’obbligo non sussiste. Diverso il caso di un prodotto realizzato all’estero e destinato al mercato italiano; in questo specifico frangente, specifica Vailati, la responsabilità dell’etichettatura è dell’importatore – anche lui soggetto obbligato –, è bene quindi avvisare il cliente produttore dell’esistenza della norma italiana.

Altro tema sollevato dal decreto erano le tempistiche di adeguamento, ovvero entro quando le aziende avrebbero dovuto adoperarsi per smaltire le scorte e per adattare gli impianti. Il decreto, uscito nel 2020, prevedeva l’immediata entrata in vigore delle disposizione, senza però stabilire modalità per lo smaltimento delle scorte.

Ad oggi, il tempo per l’adeguamento degli impianti è ormai scaduto, mentre i prodotti realizzati oppure ordinati prima del 31 dicembre 2022 possono essere smaltiti.

I requisiti che l’etichetta di un imballaggio deve avere, prosegue Vailati, sono due: in primo luogo deve fornire un’informazione corretta al consumatore di come e di dove conferire l’imballo una volta che questo avrà terminato la propria utilità; in secondo luogo deve riportare la codifica della natura del materiale di cui è composto, secondo la Decisione 97/129/CE.

Sono poi le Linee guida a specificare come le aziende debbano etichettare, cosa vada riportato e in che modo.

Le informazioni

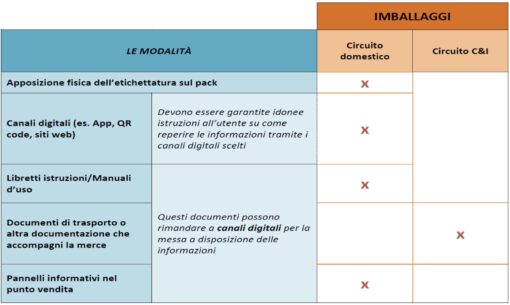

Per quanto riguarda la modalità di etichettatura, prosegue il vice direttore di Assografici, nelle Linee guida è lasciato spazio alle aziende di scegliere come operare; si specifica però che debba essere fatto “opportunamente” e secondo le “norme tecniche UNI applicabili” – la maggior parte delle quali è nata nell’ambito della plastica ma è adattabile anche a quello della carta. Le informazioni che possono essere comunicate sono quindi le indicazioni dei materiali di imballaggio, nonché le autorizzazioni ambientali. A queste si devono aggiungere, come anticipato, anche le informazioni sulla destinazione finale degli imballaggi che devono essere fornite ai consumatori. Tali indicazioni devono essere riportate su tutti gli imballaggi tal quali o sotto forma di prodotto preconfezionato destinati ai consumatori finali, riguardano dunque il canale B2C, mentre ne sono esclusi gli imballaggi destinati ai canali B2B – commerciale e industriale.

I produttori devono indicare anche la marcatura prevista dalla Decisione 97/129/CE – con la codifica alfa-numerica che identifica la natura dei materiali di imballaggio utilizzati – che diventa obbligatoria anche sugli imballi B2B.

Riguardo alle informazioni, le Linee guida le prevedono in tre livelli: le informazioni cogenti per il rispetto della norma, quelle altamente consigliate per migliorare la comunicazione e quelle aggiuntive utili per la raccolta.

Un fattore essenziale è che tutte le informazioni riportate sull’imballaggio siano leggibili, inoltre le stesse indicazioni devono essere disponibili anche su canali digitali, per esempio attraverso QR code oppure con il riferimento a un sito web o a un’App. In ogni caso è fondamentale che siano facilmente leggibili e altrettanto facilmente accessibili (Figura 1).

Per quanto riguarda ulteriori informazioni, la legge non fornisce regole dettagliate, per esempio, sulla grafica, ma si limita a suggerire di fare riferimento alla norma UNI 11686:2017 – Gestione dei rifiuti, Waste visual elements – che definisce i codici colori per la raccolta differenziata di prodotti di diversi materiali (Figura 2).

Per finire le Linee guida forniscono anche chiarimenti su alcuni aspetti. Innanzitutto, per quanto riguarda gli imballaggi neutri, si precisa che l’identificazione della loro tipologia possa essere veicolata dalla documentazione di trasporto oppure da altri supporti esterni, anche digitali. Nel caso di imballi troppo piccoli – al di sotto dei 25 cm2 di superficie o con capacità non superiore a 125 ml – le informazioni obbligatorie possono essere fornite attraverso i canali digitali. E ancora, nel caso di materiali compositi o multistrato si applica la cosiddetta regola del 5%: se il peso del materiale secondario è inferiore a questa percentuale, l’imballaggio sarà da considerarsi alla stregua di un monomateriale ed etichettato in base a questo. In caso, invece, di materiale composito o multistrato si utilizzeranno le codifiche previste dalla Decisione 97/129/CE all’Allegato VII per il composito oppure il codice “7” previsto dall’Allegato I se l’imballaggio è un multistrato in plastica. Infine per l’identificazione corretta dei polimeri presenti nell’imballaggio, si stabilisce che tutti quelli che non rientrano nei codici da “1” a “6” debbano finire sotto la dicitura codice “7”, con le dovute specifiche che aiutino a identificarli meglio: per esempio risulterebbe “plastica compostabile 7”, nel caso di un polimero compostabile, o ancora “>PET+HDPE<7” nel caso di un multistrato composto da più polimeri.

Gli imballaggi in carta

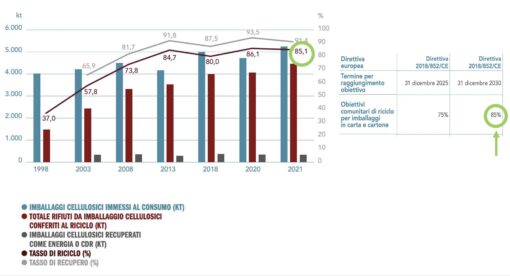

Si è detto come l’etichettatura degli imballaggi rappresenti un grande aiuto per la raccolta differenziata, sottolinea Roberto Di Molfetta, vice direttore di Comieco. In particolare, per quanto riguarda gli imballaggi cellulosici, ricorda come l’Italia abbia già raggiunto nel 2021, con ben dieci anni di anticipo, i target di riciclo del 85% previsti dall’Europa al 2030 (Figura 3).

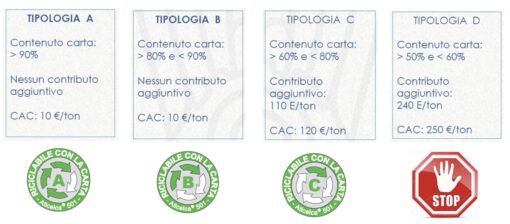

Per assicurare però il mantenimento di questi livelli e il recupero il più possibile della materia prima, occorre tenere conto – anche attraverso l’etichettatura – delle differenze. Gli imballaggi cellulosici sono diversi e devono essere raccolti in maniera corretta. Definirne la destinazione non è però sempre facile. Si va dai più semplici, composti al 100% da carta, ai più complessi, i poliaccoppiati – che si distinguono in compositi per liquidi e non. Questi ultimi, spiega Di Molfetta, sono classificati e se ne stabilisce il flusso nella raccolta differenziata – oltre che il contributo aggiuntivo CAC – in base al peso della componente carta sul totale del peso dell’imballaggio, grazie al ricorso alla certificazione UNI secondo il metodo Aticelca che prevede 4 classi differenti (A, B, C e D) di livello di riciclabilità (Figura 4).

L’etichetta, dunque, è indispensabile per capirne la composizione e dare indicazioni sulla destinazione nella raccolta, ma certamente non può essere sempre sufficiente. Molto dipende anche dal canale di consumo e dallo stato dell’imballaggio. Nel caso, per esempio, di packaging in carta per il food se, dopo l’uso, l’imballo è pulito dovrà essere conferito nella frazione carta, se invece sporco potrà essere destinato alla frazione dell’organico. Queste sono informazioni di cui però il consumatore deve essere messo a conoscenza e che devono essere date dal punto vendita. Ecco, spiega Di Molfetta, che diventano fondamentali le indicazioni presenti nell’etichetta oppure che attraverso l’etichetta – per esempio utilizzando i QR code – rimandano a istruzioni specifiche su come conferire correttamente l’imballaggio.

Una risorsa per il Paese

Quello delle Linee guida è stato un importante lavoro frutto della collaborazione tra i vari soggetti coinvolti: il Ministero, Conai e il mondo dell’impresa. È Laura D’Aprile, capo dipartimento sviluppo sostenibile del Mase, che nel suo intervento al webinar, sottolinea questo aspetto. Spiega come sia stato dedicato molto tempo per capire le esigenze dei diversi comparti e tradurre il tutto su casistiche differenti. Le Linee guida, che sono poi il frutto di questo lavoro congiunto, non sono semplicemente utili alle imprese che, dal 1° gennaio, devono porre in atto l’obbligo dell’etichettatura degli imballaggi ma, proprio per la loro natura partecipativa, rappresentano anche un fiore all’occhiello nazionale che – sottolinea D’Aprile – come Paese potremo portare sui tavoli di lavoro europei.

L’etichettatura degli imballaggi, spiega, è un importante supporto alla raccolta differenziata, perché contribuisce a migliorare la qualità della raccolta e di ciò che può essere recuperato in termini di materie e di energia a livello nazionale. Una risorsa per il Paese, in quanto permette di ridurre l’export di materiale riciclabile o recuperabile nei flussi dell’energia, e di gestire internamente questa ricchezza.